English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Warum führt die Kunststoffgranuliermaschine Material zurück?

2021-05-27

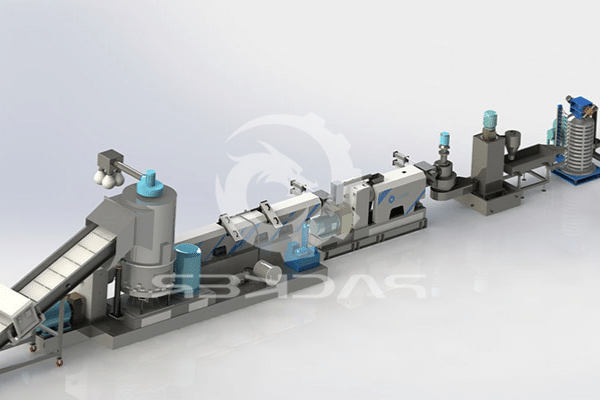

Kunststoffgranuliermaschine Plastic

DasKunststoffgranuliermaschinewird hauptsächlich für die Verarbeitung von Kunststoffabfällen (Industrieverpackungsfolie, Agrarfolie, Gewächshausfolie, Biersäcke, Handtaschen usw.), gewebte Taschen, landwirtschaftliche Convenience-Taschen, Wannen, Fässer, Getränkeflaschen, Möbel, des täglichen Bedarfs usw. verwendet gilt für die gängigsten Kunststoffabfälle und ist die vielseitigste, am weitesten verbreitete und beliebteste Kunststoffrecycling-Verarbeitungsmaschine in der Kunststoffabfall-Recyclingindustrie.

Die Energieeinsparung von Kunststoff-Granulatoren lässt sich in zwei Teile unterteilen: Einer ist der Leistungsteil und der andere ist der Heizteil.

Der Leistungsteil des Energiesparens: die meiste Verwendung von Wechselrichtern, Energieeinsparung durch Einsparung der verbleibenden Energie des Motors, zum Beispiel die tatsächliche Leistung des Motors beträgt 50 Hz, und Sie benötigen nur 30 Hz in der Produktion, um produzieren, dass überschüssiger Energieverbrauch verschwendet wird, soll der Umrichter die Leistung des Motors ändern, um den Energiespareffekt zu erzielen.

Heizungsteil der Energieeinsparung: Heizungsteil der Energieeinsparung verwendet hauptsächlich elektromagnetische Heizungsenergieeinsparung; die Energiesparrate beträgt ca. 30%-70% des alten Widerstandskreises.

Beim Einsatz von großen Maschinen und Anlagen kommt es häufig im Prozess zu vielen Ausfällen, zum Beispiel bei der Pelletiermaschine Arbeiten im Einfüllstutzen Bei Rücklaufmaterial müssen Sie dieses Mal die konkreten Gründe finden, die richtigen nehmen Behandlungsmethode.

Kunststoffgranuliermaschine Plastic failure causes:

1.Bei der Erstinstallation und Inbetriebnahme ist das Phänomen der Materialrückführung hauptsächlich ein Schraubenproblem oder das Blockieren des Materialstiels zu hoch zu spielen. Ziehen Sie den Tiefpunkt des Schraubenschleifens darauf zurück; kann auch heiztemperatur einstellen, entsprechende regelung der temperierbox, und dann beobachten, ob das material auch wieder zur materialsituation erscheint.

2.Nach einiger Zeit der Arbeit erscheint der Granulator plötzlich wieder zum Grund: Granulatorzylinder und Schnecke vermischt mit Eisen oder harten Blöcken, die die Schneckenextrusion blockieren. Wenn Sie längere Zeit nicht aufpassen, beeinträchtigen die Schnecken- und Zylinderschäden die durchschnittliche Produktion erheblich.

3.Im Betrieb tritt der Austausch der Schraube auch nach dem Phänomen der Materialrückführung auf. Diese Situation ersetzt die Schnecke und das Rohmaterialgehäuse passt nicht; da ist eine lücke. Schraube, um die ursprüngliche Größe des Längen-Durchmesser-Verhältnisses zu erreichen. Darüber hinaus können Sie auch die folgenden Ursachen für eine schlechte Entladung oder eine Blockierung der Ausrüstung verstehen:

â‘ . Ob es einen Fremdkörper gibt, der nicht leicht zu schmelzen ist.

â‘¡. Ein Teil der Heizung funktioniert nicht und das Material schmilzt nicht gut.

â‘¢. Die Einstellung der Betriebstemperatur ist niedrig oder die molekulare Verteilung des Kunststoffs ist breit und instabil.

Kunststoffgranuliermaschine Plastic discharge is not a smooth solution.

1.Heizung prüfen, ggf. austauschen

2.Reinigen und überprüfen Sie das Extrusionssystem und den Kopf.

3.Überprüfen Sie die eingestellte Temperatur jedes Abschnitts und wenden Sie sich bei Bedarf an den Techniker, um den Temperatureinstellwert zu erhöhen.

4.Wenn es sich um eine durchschnittliche Produktion von Blasenmaterial im Auslassloch handelt, dann ist das Sieb blockiert, die Lösung besteht darin, das Sieb zu ersetzen.

5.Wenn die Maschine auf das Material kommt, dann gibt es zwei Möglichkeiten, die erste ist die niedrige Temperatur der Matrize, Kunststoff in der Schnecke plastifiziert bis zur Matrize, wo er abkühlt, dort verstopft, die Lösung besteht darin, die Matrize vor dem Start zu erwärmen, und dann Pelletisierer erhitzen.

Das obige ist der Produktionsprozess in der Granuliermaschine. Einige der Gründe für die Rücksendung von Material und Handhabungsmethoden sollten Ihnen helfen.